一、企业概况

该企业位于山东省东营市,是国内领先的氯碱化工生产基地,年产烧碱30万吨、聚氯乙烯(PVC)25万吨。在氯乙烯(VCM)合成工段中,需对含微量氯化氢、乙炔及惰性气体的工艺尾气进行高效输送与焚烧处理,原有系统采用两台多级离心鼓风机,存在启动电流大、防爆等级不足、能耗高等隐患。

二、痛点与挑战

安全风险高:原风机电机非本质安全型,在易燃易爆区域运行存在潜在火花风险;

能效低下:风机常年以固定转速运行,无法匹配生产负荷波动,年均电耗达190万度;

维护复杂:轴承润滑系统易受腐蚀性气体侵蚀,故障频发,平均每年停机检修超15天;

控制滞后:无法与DCS系统联动,尾气压力波动影响焚烧炉燃烧稳定性。

三、技术方案

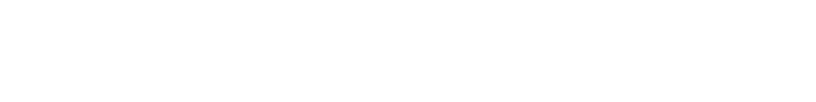

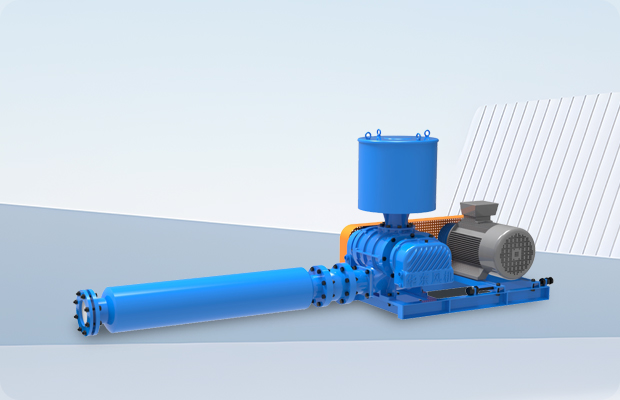

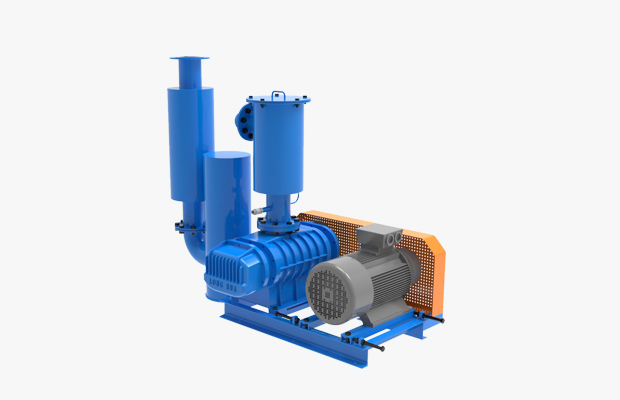

2025年第三季度,企业联合华东智能装备有限公司实施尾气输送系统智能化改造,部署2台QF-MAG110EX型防爆型磁悬浮鼓风机(功率110kW,风量150–300 m³/min,出口压力60 kPa),并取得国家防爆认证(Ex db IIC T4 Gb)。

关键创新点:

✅ 本质安全设计:整机采用全封闭磁悬浮结构,无机械摩擦、无润滑油,杜绝火花产生,满足化工防爆区严苛要求;

✅ 宽域高效运行:在40%–100%负载范围内效率均高于82%,远优于传统风机;

✅ 深度集成DCS:通过Modbus TCP协议接入工厂中央控制系统,实现尾气压力闭环调节,保障焚烧炉稳定运行;

✅ 远程运维平台:支持手机端实时查看振动、温度、电流等参数,提前预警轴承失稳或喘振风险。

四、运行成效(投运8个月数据)

表格

项目 改造前 改造后 改善效果

年耗电量 190万 kWh 118万 kWh 节能37.9%

年节约电费 — ≈ 43万元 (电价0.58元/kWh)

非计划停机时间 15.2天/年 0.8天/年 可靠性显著提升

噪音(距设备1米) 88 dB(A) 72 dB(A) 改善作业环境

安全合规性 需定期防爆检测 本质安全免检 降低管理成本与风险

此外,尾气压力波动范围由±8 kPa缩小至±1.5 kPa,焚烧炉热效率提升约5%,进一步减少碳排放。

五、客户反馈

“在化工行业,安全永远是第一位的。华东磁悬浮鼓风机不仅解决了我们的能耗问题,更重要的是用‘零摩擦、零火花’的设计从根本上消除了爆炸隐患。现在我们可以放心地把它部署在最危险的区域。”

——该企业安全环保总监 李女士

六、行业启示

本项目验证了磁悬浮鼓风机在高危化工场景中的可靠性与经济性。华东磁悬浮鼓风机凭借其本质安全、智能调控、超高能效三大特性,正成为氯碱、石化、煤化工等领域尾气处理、氧化反应供气、溶剂回收等关键环节的首选装备,助力化工企业迈向“安全+绿色”双转型。